Swindon, Angleterre

Des économies d'énergie substantielles et une réduction de l'empreinte carbone

À propos de l'établissement

En 2000, le groupe BMW a acquis une filiale à 100 % d'une usine d'emboutissage d'acier à Swindon, en Angleterre, qui produit des pièces embouties en acier de haute qualité et des sous-ensembles complexes. Environ 1 000 travailleurs y fabriquent la majorité des pièces de carrosserie de la marque MINI. L'usine gère la logistique pour la "livraison directe" à l'usine MINI d'Oxford, réduisant ainsi la quantité de composants en stock.

La question

Le groupe BMW s'efforce d'augmenter sa production tout en réduisant sa consommation de ressources, en mettant l'accent sur la durabilité énergétique. Il est à la recherche d'un système de chauffage efficace pour remplacer sa chaudière centrale obsolète. Le groupe BMW prend en compte des facteurs tels que la contrôlabilité, le confort des employés et le contrôle de la température.

Mise en œuvre

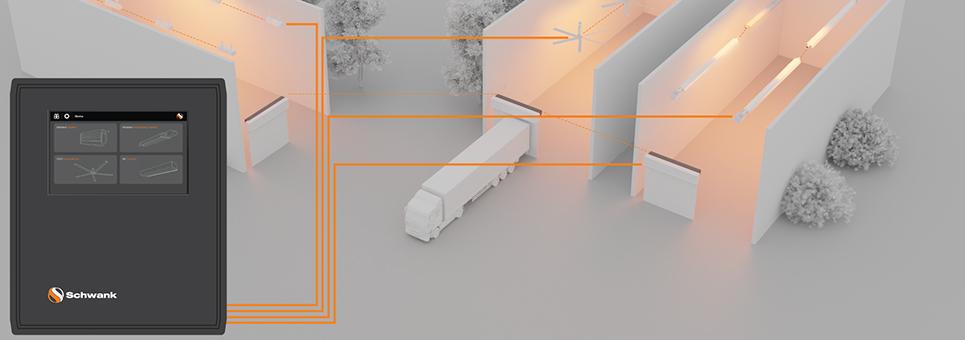

BMW Group a choisi d'installer un système de chauffage Schwank, composé de chauffages radiants au gaz à haut rendement. Schwank a fourni plus de 400 chauffages radiants, dont tube ultraSchwank à gaz et chauffages lumineux supraSchwank. Cela permettra de maximiser les économies d'énergie, de réduire les émissions de carbone et d'améliorer le confort. Pour obtenir des performances optimales, il était essentiel d'associer les caractéristiques physiques et opérationnelles du bâtiment au type d'appareil de chauffage approprié.

Résultats

Le système de chauffage de BMW UK a été modernisé pour intégrer plus de 50 zones individuelles. Toutes ces zones sont contrôlées et surveillées par le système central de gestion des bâtiments de Johnson Controls. Ce système a permis d'améliorer les niveaux de confort dans plusieurs bâtiments et de réaliser des économies d'énergie de 47%, avec un retour sur investissement de 2 à 3 ans. La première année, plus de 5 500 tonnes de CO2 ont été réduites, soit l'équivalent de plus de 2 000 piscines olympiques.